Любое производство не может обойтись без поставок, а поставки — без контейнерной перевозки грузов. Но иногда перевозчики бывают недобросовестны, а уличить их в этом нет возможности – часто использующиеся сейчас пломбировочные устройства можно вскрыть и заменить, а вот доказать вскрытие потом проблематично. Сегодня мы расскажем вам историю о том, как создавалось устройство, которое поможет не только получить ваш груз в целости и сохранности, но и следить за ним с помощью RFID-меток.

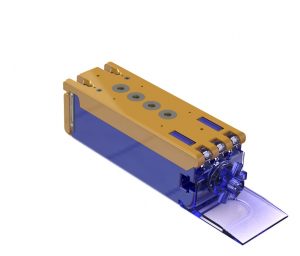

Устройство представляет собой электронную пломбу, имеющую помимо своей непосредственной функции контроля вскрытия (по внешнему виду и состоянию одноразовых деталей можно определить, вскрывалась ли пломба) разветвленную систему отслеживания. Устройство оснащено RFID-меткой, которая контролируется последующим подтверждением через компьютер с использованием электронной цифровой подписи, а также другими средствами измерений: акселерометром, термометром и ГЛОНАСС/GPS приёмником. Кроме того, электронное пломбировочное устройство оборудовано сигнализацией, и является пыле-, влаго-, и газонепроницаемым.

Представьте, насколько это удобно – вы будете абсолютно точно знать, что с вашим грузом ничего необратимого не случится (в противном случае, вы сможете доказать недобросовестность своего перевозчика или поставщика).

Работа началась с того, что клиент, самостоятельно спроектировавший свое устройство, прислал 3D-проект, который мы изучили и составили техническое задание. Как только мы разобрались с местами сопряжения, сделали небольшие замечания и рассказали клиенту, какие допуски и зазоры где нужны, мы создали комплект мастер-моделей. Далее по мастер-моделям отлили 10 комплектов деталей и отдали клиенту в пробную эксплуатацию, которая выявила элементы конструкции, требующие доработки.

По итогам тестирования клиент пришел к выводу, что конструкцию следует изменить. Благодаря технологиям вакуумного литья в силиконовые формы и 3D-печати удалось сделать своевременные выводы о несовершенстве конструкции, что позволило клиенту значительно сэкономить на производстве и переделке пресс-форм для изделия, которое бы не отвечало всем требованиям и не смогло бы выполнять все требуемые функции. По итогам изменений конструкции было отлито еще 20 комплектов деталей.

Поскольку изделие сложное и сборное, нужно было изготовить множество разнообразных деталей, которые требовали разного подхода. При создании изделия использовались, по крайней мере, три технологии (SLS, MJM и вакуумное литье в силиконовые формы) и пять различных материалов. Для изготовления мастер-моделей были выбраны полиамид PA 2200 и VisiJet Crystal, которые позволяют печатать с высокой точностью, практически не требуют финишной обработки, а также отличаются высокими показателями прочности.

Как только работа с мастер-моделями была закончена, пришло время приступать к вакуумному литью в силиконовые формы. Мы сняли форму с мастер-моделей и выбрали несколько подходящих для нашей задачи материалов – Crystal Clear 202 и Biresin VG280, поскольку они обладают высокими показателями текучести, что является несомненным плюсом при литье.

Одной из трудностей при выполнении этой работы выступила полость корпуса, в которую должен входить батарейный блок — он не соответствовал требуемым размерам. В связи с этим, чтобы не переделывать всю уже готовую партию, было решено доработать корпуса, отфрезеровав их камнем вручную.

Напоминаем вам, что мы работаем с устройствами и деталями любой сложности, готовы всегда помочь вам с проектированием и разработкой технического задания, а также выбором материалов, наиболее подходящих именно для вашей задачи.