С появлением интернета уже не так сложно представить, чем себя занять в свободное время. Всемирная паутина затягивает нас, порой даже больше чем хотелось бы, но вряд ли можно назвать это хобби. Можно заниматься спортом, рукоделием, рисованием, сбором моделей, а можно собираться веселой шумной компанией и играть в настольные игры, параллельно общаясь. Занятия подобного рода вряд ли заставят вас думать о проведенном времени как о потерянном. В этом и есть прелесть хобби.

Однако и здесь есть свои подводные камни – иметь хобби обычно затратно. Чтобы заниматься спортом, нужна экипировка, специально оборудованное место; чтобы заниматься рукоделием, нужны материалы; чтобы рисовать – краски, кисти, палитры и кто знает что еще. Даже настольные игры совсем недешевы (если только вы не сделали их сами). Если говорить о паззлах и сборных моделях, то тут цена варьируется от сложности и качества.

Давайте все же остановимся на сборных моделях. Такого рода хобби было всегда на слуху, но сейчас, похоже, интерес к нему поубавился, особенно у детей. Им не так интересно аккуратно красить детали, покрывать лаком и собирать. Но что, если «осовременить» модели, добавить в них новых современных технологий? Похоже, именно эта идея пришла в голову заказчику, который решил попробовать изменить производство моделей для сборки и обратился к нам.

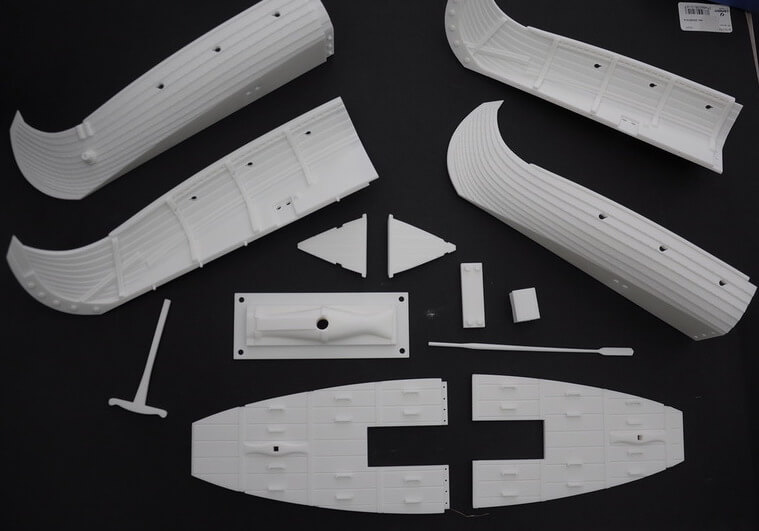

Нам нужно было изготовить детали для модели корабля, которому предстояло пойти в плавание массового производства. Заказчик прислал нам готовую модель, созданную в программе 3ds Max, и приступили к выбору материала для 3D-печати. Мы искали такой материал, который будет отвечать требованиям прочности, который был бы способен воплощать сложные геометрические формы, который бы не нуждался в материале-поддержке (это очень важно, если внутренние полости изделия являются функциональными), а также хорошо взаимодействовал с акриловыми лаками. По всем этим параметрам нам идеально подходил белый прочный полиамид PA 2200, использующийся при печати по технологии SLS, однако у заказчика были сомнения касательно этого материала, поскольку ранее он с ним не сталкивался. Опасения вызывал общий размер корпуса, который в сборке составлял около 52 сантиметров. Кроме того, полиамид PA2200 слегка шероховат, а также при печати может возникнуть «эффект лестницы», но его можно избежать, правильно сориентировав деталь в пространстве.

Ожидание было очень волнующим для заказчика, но итоговый результат оказался очень хорошим – следов печати не было видно, а слабая шероховатость никак не навредила внешнему виду.

Если вы тоже интересуетесь сборными моделями, но не можете найти такую, которая придется вам по душе – обратитесь к нам, мы воплотим вашу идею и после в скором времени вас будет радовать ваша собственная модель, напечатанная на 3D-принтере и бережно собранная вашими руками.