3D-печать на службе космоса

Несколько недель назад мы закончили работу над проектом, которым искренне гордимся. Его заказчиком выступил наш давний партнёр – ООО «Авиаком». Предприятие поставило перед нами сложную задачу – разработать и напечатать ручку управления для тренажёра, которая полностью имитирует ручку управления спуском космического корабля “Союз”. Важное требование — ручка управления должна точно повторять все особенности оригинала, вплоть до усилия переключения тумблеров. Поскольку оригинал сам по себе представляет собой сложнейшее устройство, его предоставили нам уже в разобранном виде. Разборку проводили инженеры ООО «Авиаком».

А дальше за дело взялись мы.

Этап 1: 3D-сканирование и реверс-инжиниринг

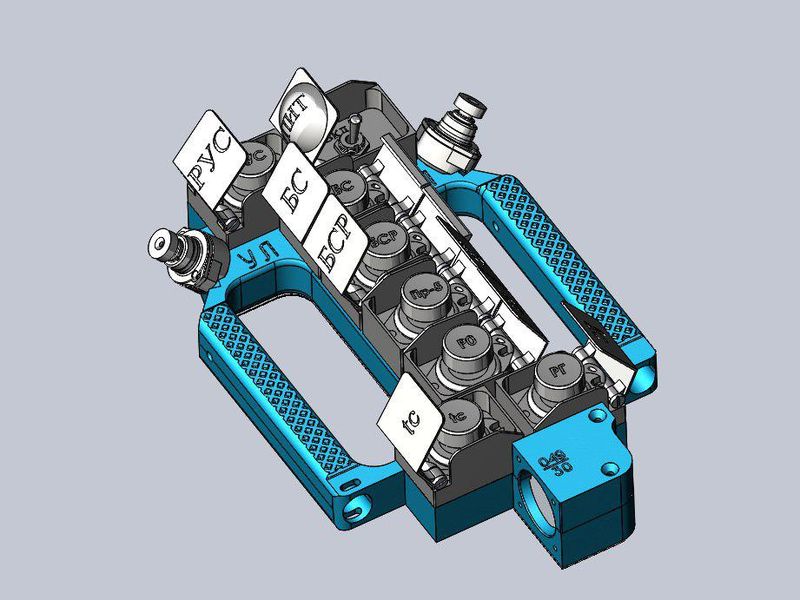

Мы отсканировали каждую деталь ручки и получили полигональные 3D-модели для последующего реверс-инжиниринга. По ним, с помощью CAD-системы от Dassault Systemes Solidworks, наши специалисты разработали пригодную для редактирования твердотельную модель.

Этап 2: Конструкторская проработка

На втором этапе нам потребовалось рассчитать все характеристики новой ручки управления : жёсткость пружин, усилие нажатия кнопок — и даже воспроизвести тактильные ощущения от текстуры на поверхности ручки. Перед нами стояла задача не максимально, а полностью воссоздать оригинал, которым пользуются космонавты – чтобы во время полёта они могли действовать рефлекторно, а не перестраиваться с тренажёра на ощутимо иной прибор. Привитие ложных навыков в таком ответственном деле, как пилотирование космического аппарата, грозит фатальными последствиями!

Важный момент — поскольку для создания нашей рукояти мы использовали иные, не предусмотренные разработчиком, технологии производства, нам требовалось переработать её конструкцию с учётом этого фактора. Наши специалисты справились с задачей на отлично — согласование доработанной версии почти не потребовало времени.

Этап 3: Печать прототипа

Когда все расчёты были закончены и согласованы с ООО «Авиаком», мы приступили к печати прототипа. Для этой работы мы выбрали технологию SLS, материал полиамид PA 2200, а в качестве инструмента — принтер EOS Formiga P100. Мы остановились именно на SLS и полиамиде, потому что они позволяют получить детали высокой прочности с нужной точностью и качеством поверхности. А с EOS Formiga история даже проще — это лучшая машина в мире для спекания полимеров по таким параметрам как качество поверхности и точность готовых изделий. Это достигается за счет конструктивных особенностей установки и доступа к тончайшим настройкам процессов. Помимо этого, наши специалисты — одни из немногих, кто прошёл продвинутое обучение в компании EOS, включающее в себя не только теорию, но и практические лабораторные исследования (мы напишем об этом отдельную статью!).

Металлические корпуса тумблеров были отфрезерованы и обработаны на пескоструйном аппарате. Верхние крышки были напечатаны на аддитивной установке EOS M290 по технологии DMLS (технология прямого лазерного сплавления металлических порошков). Мы выбрали DMLS, потому что детали имели относительно сложный профиль, а сплавление металлических порошков позволило нам быстро получить точные детали из нержавеющей стали 316L. Сами же кнопки во имя максимальной достоверности были предоставлены экспертами «Авиаком» — их сняли с оригинальной рукоятки.

Этап 4: Финальная сборка

Поскольку проект требовал высочайшей точности исполнения, сборкой рукояти занимался наш ведущий специалист. Он смонтировал все напечатанные нами детали и провёл все необходимые тесты. Устройство показало себя с наилучшей стороны — дальнейших доработок и доводок с нашей стороны не потребовалось.

Итог

ООО «Авиаком» чрезвычайно высоко оценил качество разработанной нами ручки управления . Наша ручка полностью копирует оригинал, но при этом на её создание ушло значительно меньше времени и средств, чем потребовалось бы при закупке у официального изготовителя. После всех испытаний рукоять отправилась в печать в рамках малой серии и уже используется в тренировках будущих космонавтов.