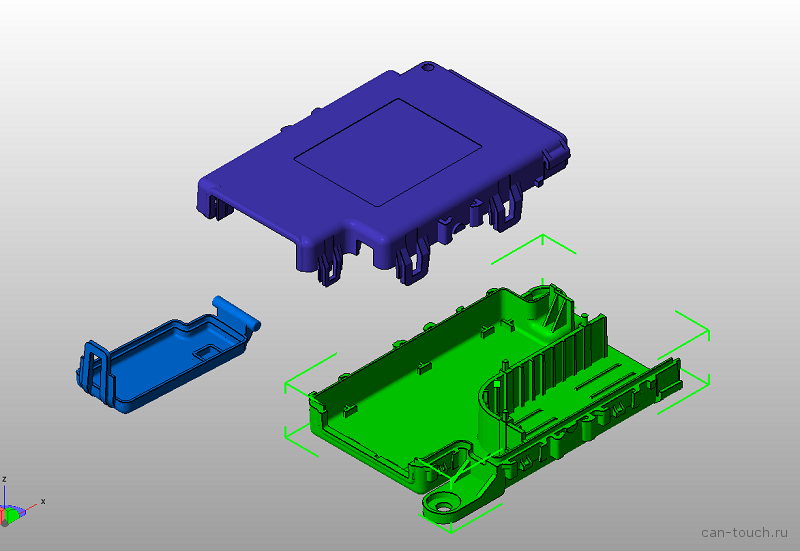

Производство нового продукта это не самое быстрое дело, а перед запуском производства крупной серии продукт необходимо проверить, при необходимости доработать, снова проверить. Цикл проверка-доработка может повториться несколько раз прежде, чем корпус изделия будет доведен до нужного качества. 3D-модель изделия, которое вы видите на скриншоте ниже, это блок автомобильного оборудования, который как раз и прошел этот путь.

Разработкой этого изделия в программе для 3D-моделирования Solidworks занимался заказчик самостоятельно. Перед нами стояли производственные задачи: прототипирование и литье малой серии корпусов.

Прототипирование при помощи 3D-печати

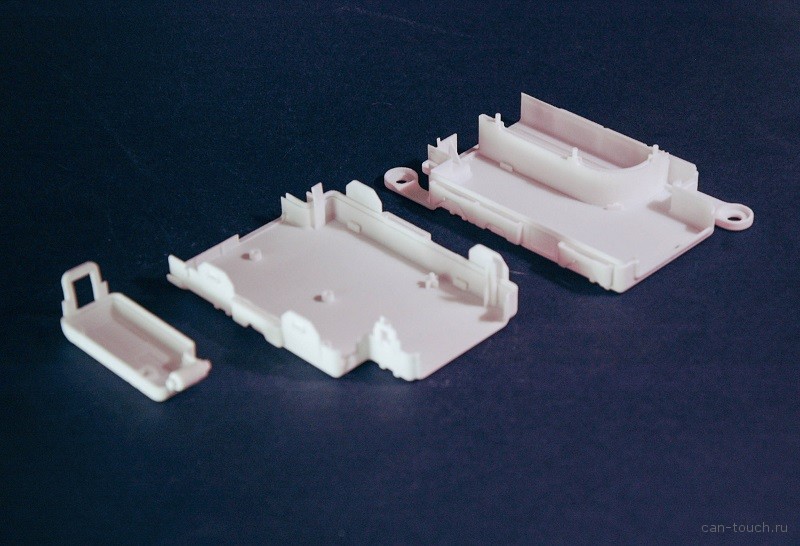

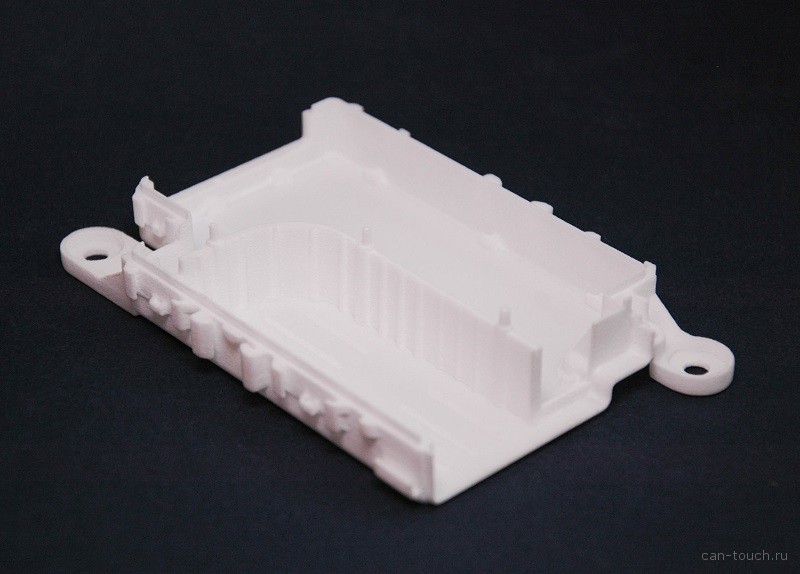

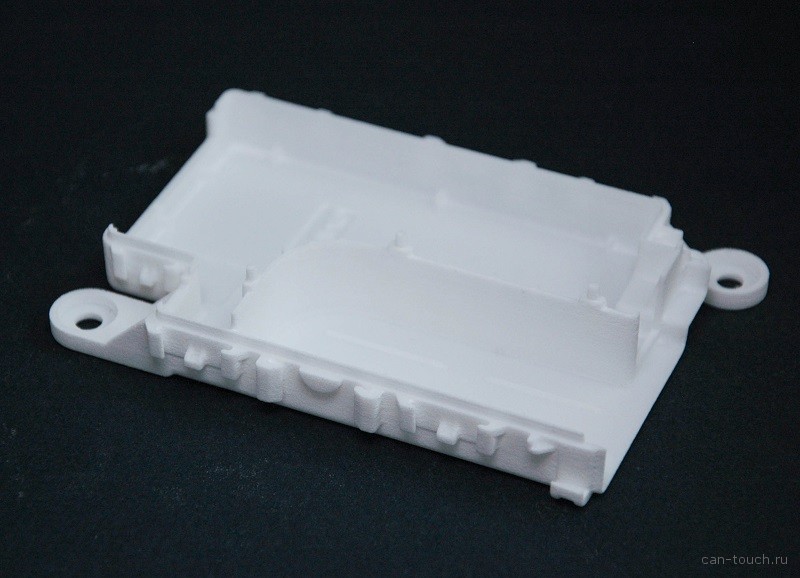

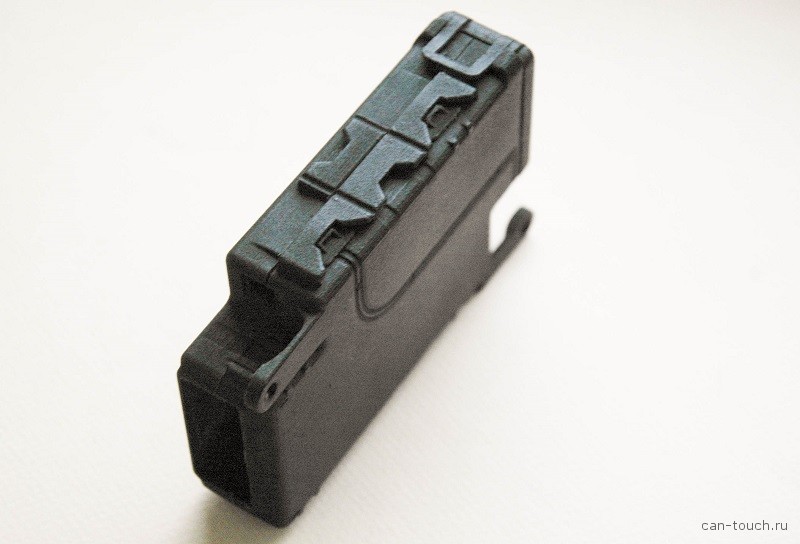

Основной задачей 3D-печатного прототипа была отработка конструкции защелок, внутренних опор и других конструкционных элементов. Исходя из этих задач одними из основных требований к материалу для 3D-печати была его гибкость и прочность. Идеально для этого подошел белый прочный пластик PA2200 (полиамид).

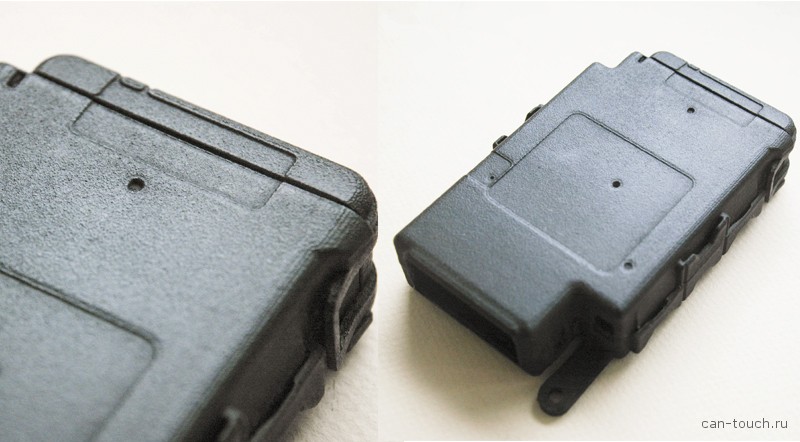

При помощи технологии выборочного лазерного спекания (selective laser sintering) первый прототип обрел физическую форму.

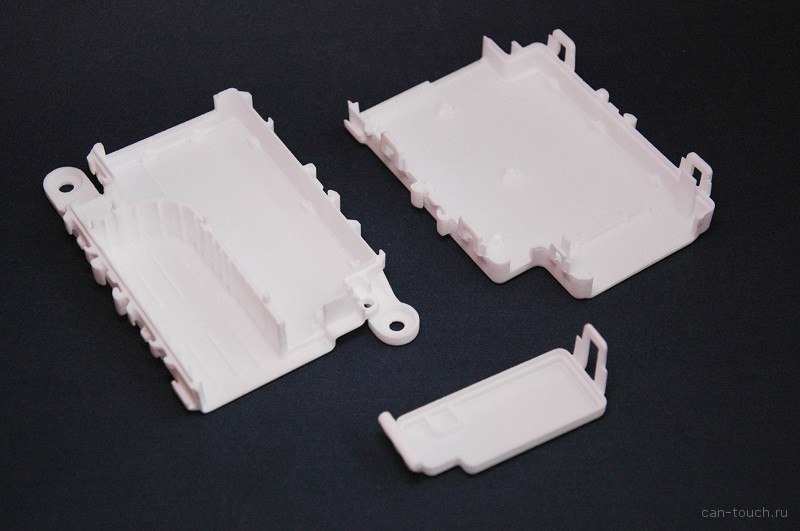

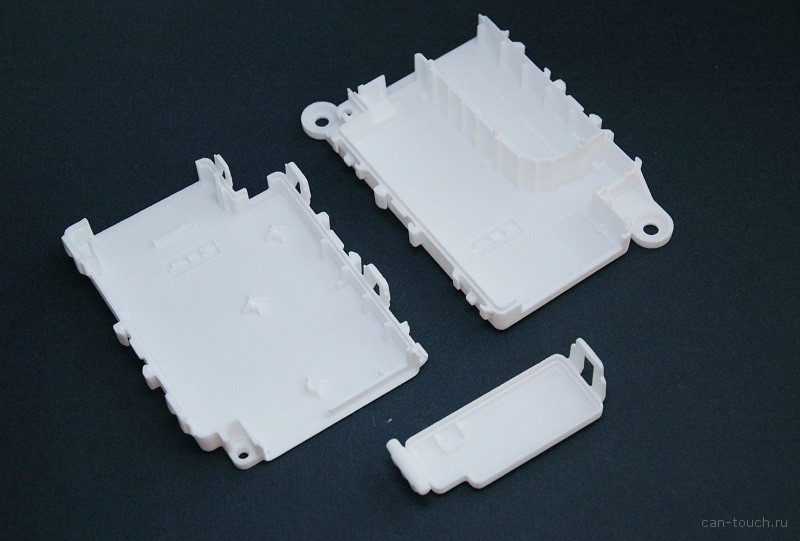

При сборке выяснилось, что доработка конструкции необходима, изменения в 3D-модель были внесены. Затем снова был напечатан второй прототип.

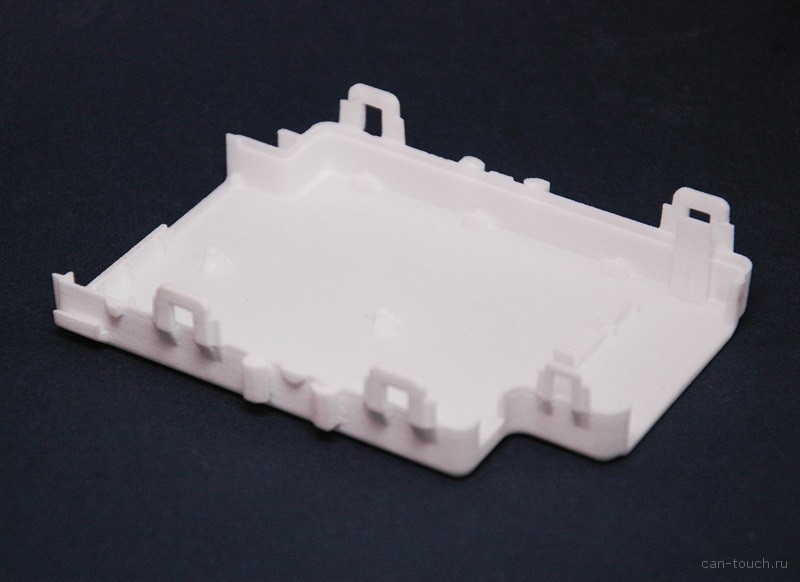

Но и это не стало последней итерацией, вот еще один прототип.

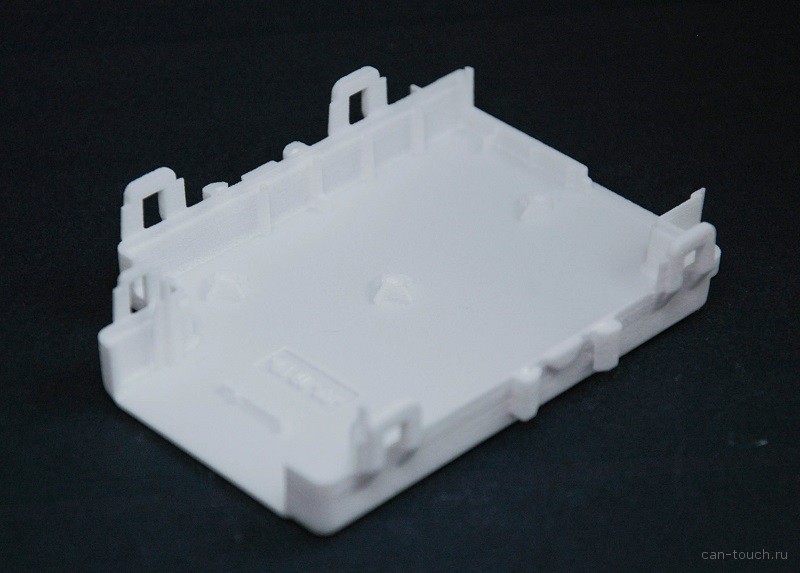

После того, как разработчики добились нужной отработки защелок и других элементов конструкции, пришла очередь создания малой серии изделий.

Отливаем малую серию методом вакуумного литья в силикон

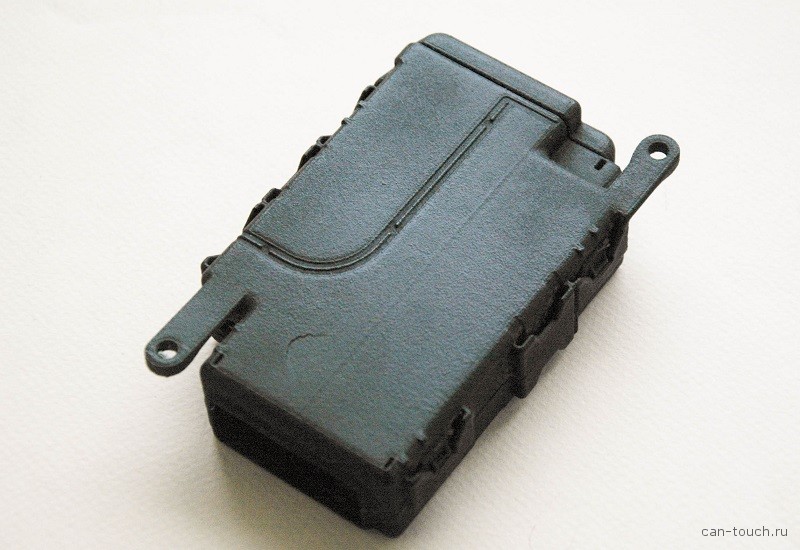

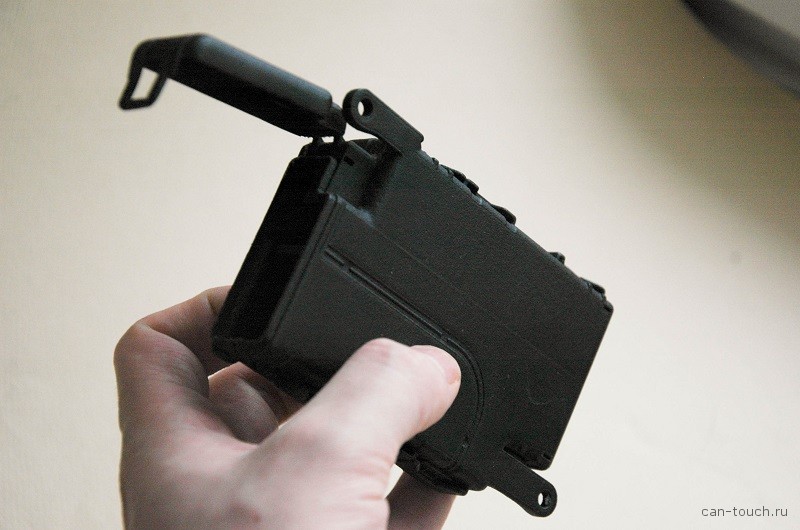

Для вакуумного литья малой серии корпусов было все готово: мастер-модель для снятия силиконовой формы готова, цвет определен — черный. Особым пожелание было сделать первые три отливки с добавлением в пластик разного количества пластификатора, чтобы выбрать оптимальный вариант и определиться, какими делать оставшиеся отливки. Добавление пластификатора позволяет получать более «мягкую» отливку, а защелки отрабатывают лучше.

Готовый корпус выглядел так:

Разработка продукта

Этот кейс отлично демонстрирует правильный подход наших заказчиков к разработке продукта. Когда идет речь о создании корпуса под электронику с защелками или другими конструкционными элементами, которые необходимо проверять, тестировать, надо быть готовым, что с первого раза не всегда есть возможность знать наверняка, как поведет себя готовое изделие. Итеративный подход к разработке в таком случае поможет сэкономить вам немало денег.

Сейчас этот блок автомобильного оборудования отправлен на производство крупной серии — настоящий производственный хэппи энд.

Посмотрите больше интересных статей:

Создание подфарников для ретро автомобилей при помощи вакуумного литья