Представляете себе процесс выдавливания крема для торта из кулинарного шприца? Если да, то вы легко поймете этот метод: “печатающая” головка выдавливает жидкий материал слой за слоем, перемещаясь свободно как в плоскости слоя, так и по вертикали. Технология была изобретена в конце 80-х годов Скотом Крампом, который позже запатентовал ее и основал компанию Stratasys.

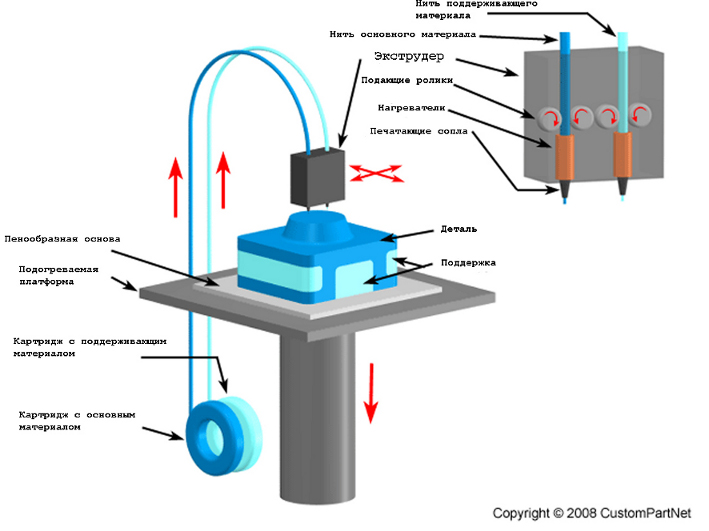

Источником материала обычно служит катушка с намотанной пластиковой нитью. Через головку и специальное сопло нить подается на создаваемую модель. Микропроцессор включает или выключает подачу материала, а также управляет движением головки в пространстве по трем координатам. Вдобавок, головка нагревает материал, чтобы материал был пластичным и как бы “вклеивался” в уже наплавленную субстанцию.

Как любой другой метод 3D-печати, метод послойного наплавления начинается с подготовки компьютерного описания модели. Программа Stratasys загружает stl-файл с описанием модели и далее анализирует ее во всех сечениях и рассчитывает алгоритм наплавления. Кроме того, рассчитываются необходимые поддерживающие структуры. Эти элементы поддерживают отрицательные поверхности, арки и любые нависающие части фигуры. Вот эта картинка наилучшим образом демонстрирует, зачем нужна поддержка.

После того, как модель напечатана, поддерживающие структуры удаляются. Для того, чтобы они могли быть удалены, их изготавливают из другого материала, который растворяется при погружении объекта в ванну со специальным раствором. Использование разных сортов материала для объекта и для поддержки необходимо для достижения высокого качества печати, что соответствующим образом сказывается на цене. Поэтому, если нет особых требований к качеству продукции, и есть потребность уменьшить ее стоимость, иногда используют одинаковый материал.

В качестве исходного материала обычно используются термопластичные сорта пластика, т. е. пластика, тающего при нагревании, и твердеющего обратно при охлаждении. Материал подается в печатающую головку, ее движение обеспечивается высокоточными шаговыми электродвигателями. Головка движется в соответствии с ранее рассчитанным алгоритмом и наносит разогретый пластик слой за слоем. Обычно толщина слоя составляет сотые доли миллиметра. Сразу после нанесения пластик остывает и затвердевает.

Чаще всего при данном методе 3D-печати применяется ABS-пластик как наиболее надежный и универсальный материал. Его температура плавления, с одной стороны, достаточно высока, чтобы избежать деформации под воздействием небольших температур в применяемых областях, но, с другой стороны, температура вполне достижима внутри печатающей головки — это вам не металл плавить. Наша компания предложит вам широкий ассортимент ABS-пластика для воплощения ваших идей.

Для 3D-печати данным методом значительно реже применяют: поликарбонаты, поликапролактоны, полифенилсульфоны, парафиноподобные соединения и много других страшных слов.

Так как все права на эту технологию 3Д-печати принадлежат компании Stratasys, то на производстве применяется именно ее оборудование либо же оборудование фирм, работающих по ее лицензии. Если быть точным, то инженеры проекта RepRap используют практически идентичную технологию, но из-за юридических препон они вынуждены были назвать ее Fused Filament Fabrication, хотя по сути это одно и то же.