Новый пример того, как наша компания делает полный производственный цикл.

Вводные данные

У заказчика есть медицинский лазерный аппарат. Есть манипулятор, есть его механизм, но нет корпуса.

Задача

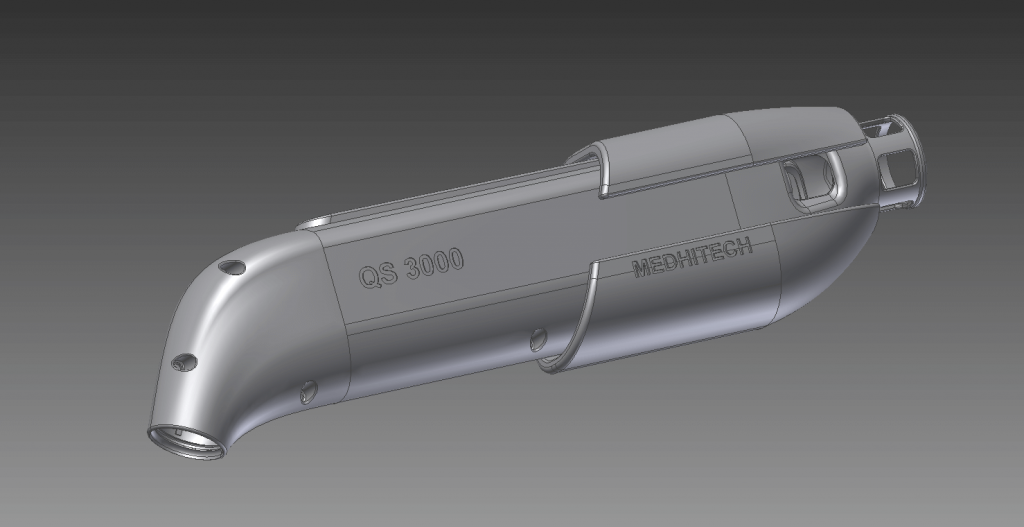

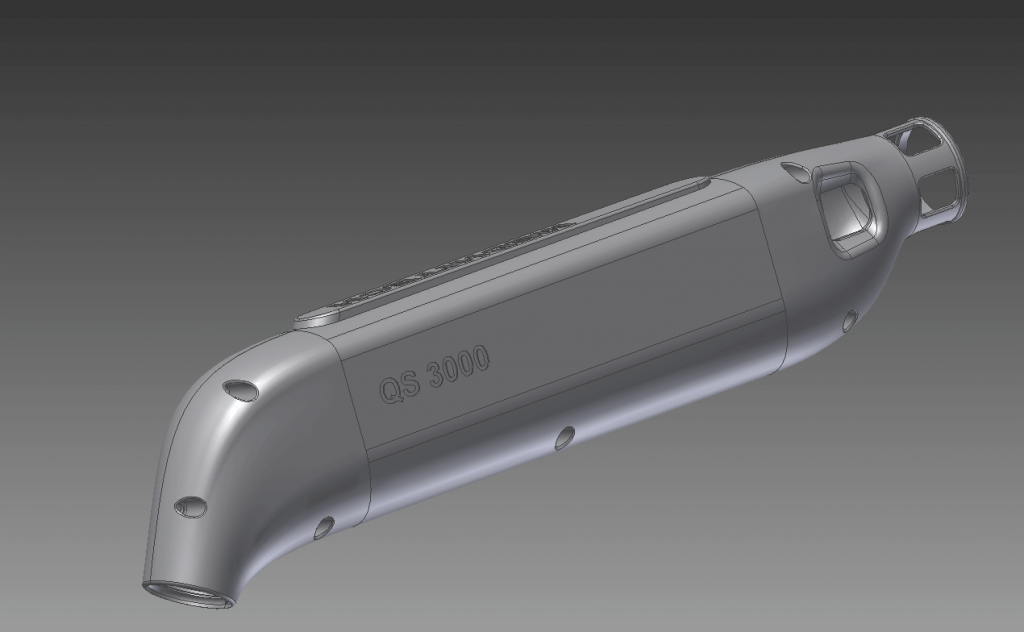

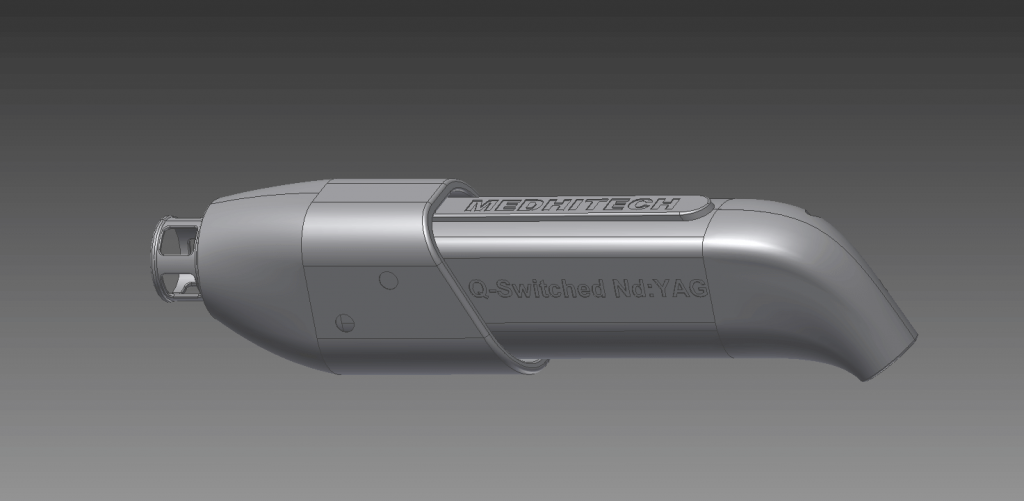

Сделать красивый и удобный корпус, имеющий законченный товарный вид. Корпус должен состоять из двух половинок и подставки. Наконечники должны накручиваться на основную деталь, они имеют линзы для фокусировки света. Во время процедуры наконечники меняются по необходимости. Специальный выступ ограничивает расстояние от линзы до кожи. Нужно сделать оболочку для насадок, таким образом, чтоб форма плавно перетекала в наконечник.

Реализация

Первый этап — эскизный проект.

Мы сделали 3 варианта дизайна корпуса, один из которых был выбран заказчиком. Далее последовала конструкторская проработка выбранного варианта.

Второй этап — проектирование.

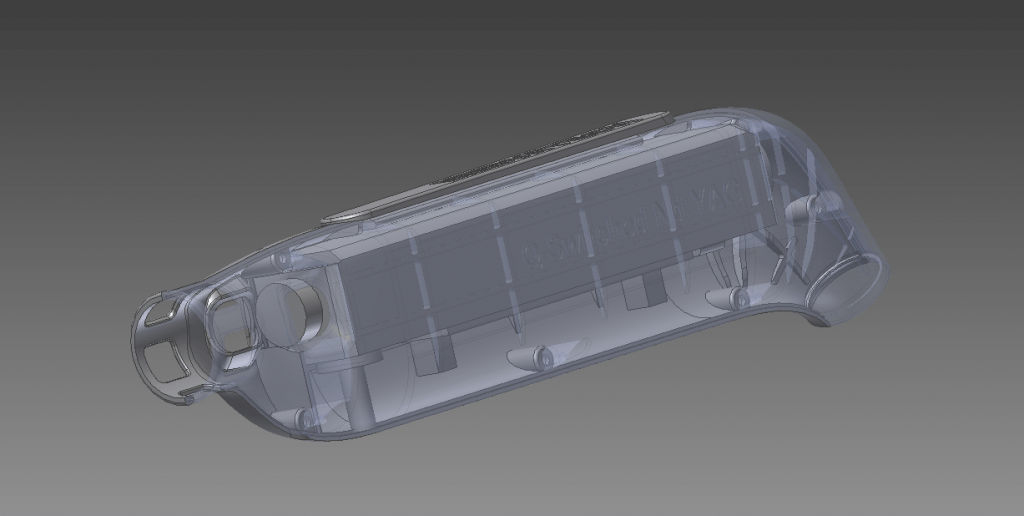

Любой красивый дизайн приходится «приземлять», чтобы сделать его технологичным. Поэтому на этом этапе в работу вступает инженер, который проектирует конструкцию с учетом технологии производства, продумывает крепления, пазы, размещение платы и все остальные нюансы.

Третий этап — прототипирование.

Прототипирование — неотъемлемая и обязательная часть работы по выпуску нового изделия. Прототипирование позволяет не повторять ошибки проектирования на многомиллионных тиражах, а выявлять их на этапе пилотного образца. Поверьте, это экономит огромные деньги.

Прототип мы печатали по технологии FDM из PLA-пластика. Выбор материала был обоснован его невысокой стоимостью, что вполне оправданно на этапе прототипирования данного устройства.

Четвертый этап — создание мастер-модели.

Мастер-модель должна быть безупречной, поскольку с нее снимается силиконовая форма. Силикон передает все, вплоть до отпечатков пальцев, поэтому мы порекомендовали использовать материал Accura 60, технология SLA (стереолитография). Материал очень хорош для создания мастер-модели, т. к. позволяет получать поверхность очень высокого качества, она практически идеально гладкая. Мастер-модель прошла обязательную дополнительную обработку, чтобы получить равномерную и гладкую шагрень.

Пятый этап — создание партии пластиковых корпусов.

Литье в силиконовые формы — идеальная технология производства, когда вам нужен небольшой тираж. Здесь не требуется дорогостоящая оснастка. Это позволяет экономить не только деньги, но и время на проектирование пресс-формы.

Двадцать корпусов были отлиты из двухкомпонентного полиуретана VG280. Это материал можно назвать хитом среди наших полиуретанов. Универсальный материал, обладающий свойствами, которые позволяет закрывать очень широкий спектр задач.Также в конструкции использовались декоративные белые вставки. Их мы отлили из полиуретановой резины РМС790.

Результат работы порадовал всех, и клиента, и нас. Конструкция легко собралась, внешний вид соответствовал всем требованиям — красиво, благородно, солидно.

Есть задача? Пишите! Мы можем делать, как полный производственный цикл, так и отдельные его этапы. Наш номер 8 (800) 550 40 45, наша почта info@can-touch.ru