АО «НЕЙРОКОМ» занимается разработкой и производит инновационные аппаратно-программные системы для обеспечения безопасности на транспортных и производственных предприятиях за счёт снижения отрицательного влияния человеческого фактора.

К нам они обратились с целью изготовления прототипа умных часов, входящих в комплекс контроля усталости водителей.

Для реализации проекта нам потребовалось прибегнуть к 3D печати металлом, литью в силиконовые формы, лазерной резке и уф печати.

Производство началось с 3D печати электродов и безеля из нержавеющей стали 316L.

Для реализации проекта нам потребовалось прибегнуть к 3D печати металлом, литью в силиконовые формы, лазерной резке и уф печати.

Производство началось с 3D печати электродов и безеля из нержавеющей стали 316L.

Этот материал используется в пищевой промышленности, безопасен для контакта с кожей и практически не окисляется.

Поскольку печать по технологии SLM заключается в послойном сплавлении частиц металлического порошка, детали получаются шершавыми. Поэтому каждый электрод мы вручную полировали до блеска.

Изделия были переданы заказчику для нанесения гальванического покрытия и пайки к гибкой плате, а мы в это время приступили к литью в силиконовые формы.

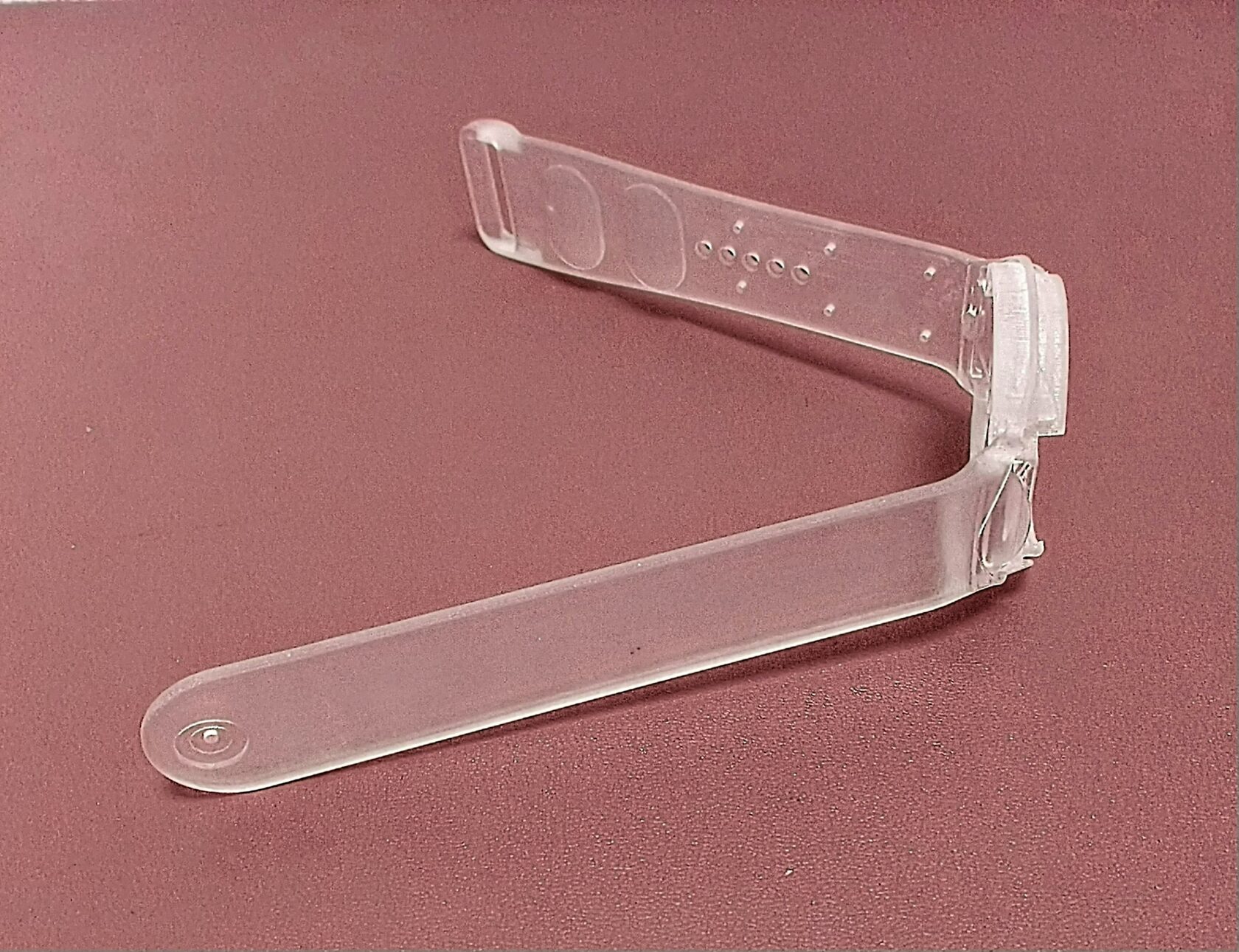

Мастер-модель распечатали из фотополимера по технологии SLA.

Выбор был связан с необходимостью получить деталь с высокой детализацией и точностью размеров. Кроме того, материал должен быть немного упругим, чтоб язычок при обработке не обломился.

Изделия были переданы заказчику для нанесения гальванического покрытия и пайки к гибкой плате, а мы в это время приступили к литью в силиконовые формы.

Мастер-модель распечатали из фотополимера по технологии SLA.

Выбор был связан с необходимостью получить деталь с высокой детализацией и точностью размеров. Кроме того, материал должен быть немного упругим, чтоб язычок при обработке не обломился.

Важным технологическим решением при разработке конструкции стали центрующие отверстия для гибкой платы. На этапе литья это позволило точно позиционировать ее в форме. В отливке остались небольшие отверстия на ремешке, что решено было обыграть как часть дизайна.

С мастер-модели вручную убирают слои, а также осуществляют подгонку всех плат и готовых деталей корпуса. Далее снимают силиконовую форму.

Центруем гибкую плату в силиконовой форме и выполняем отливку:

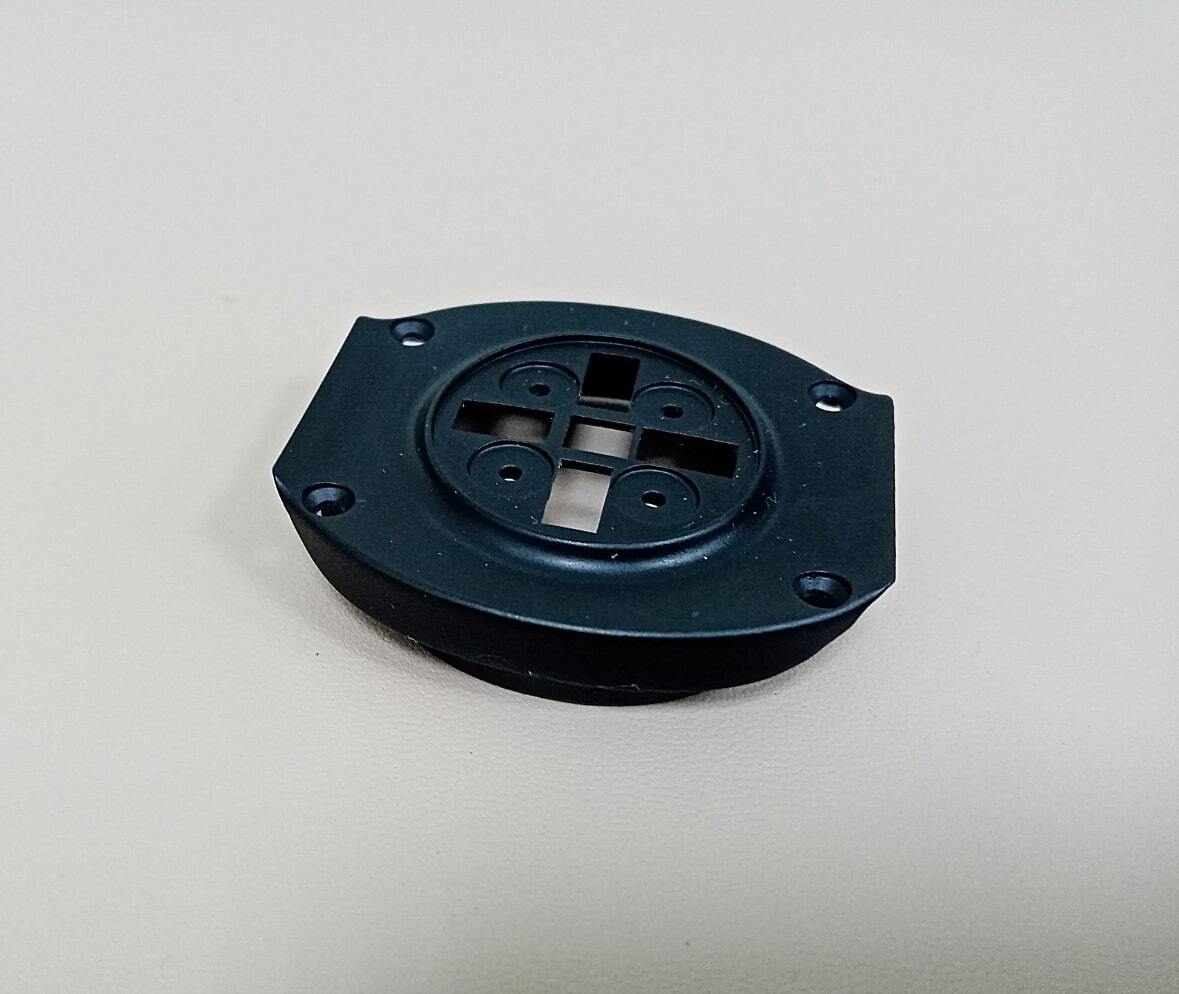

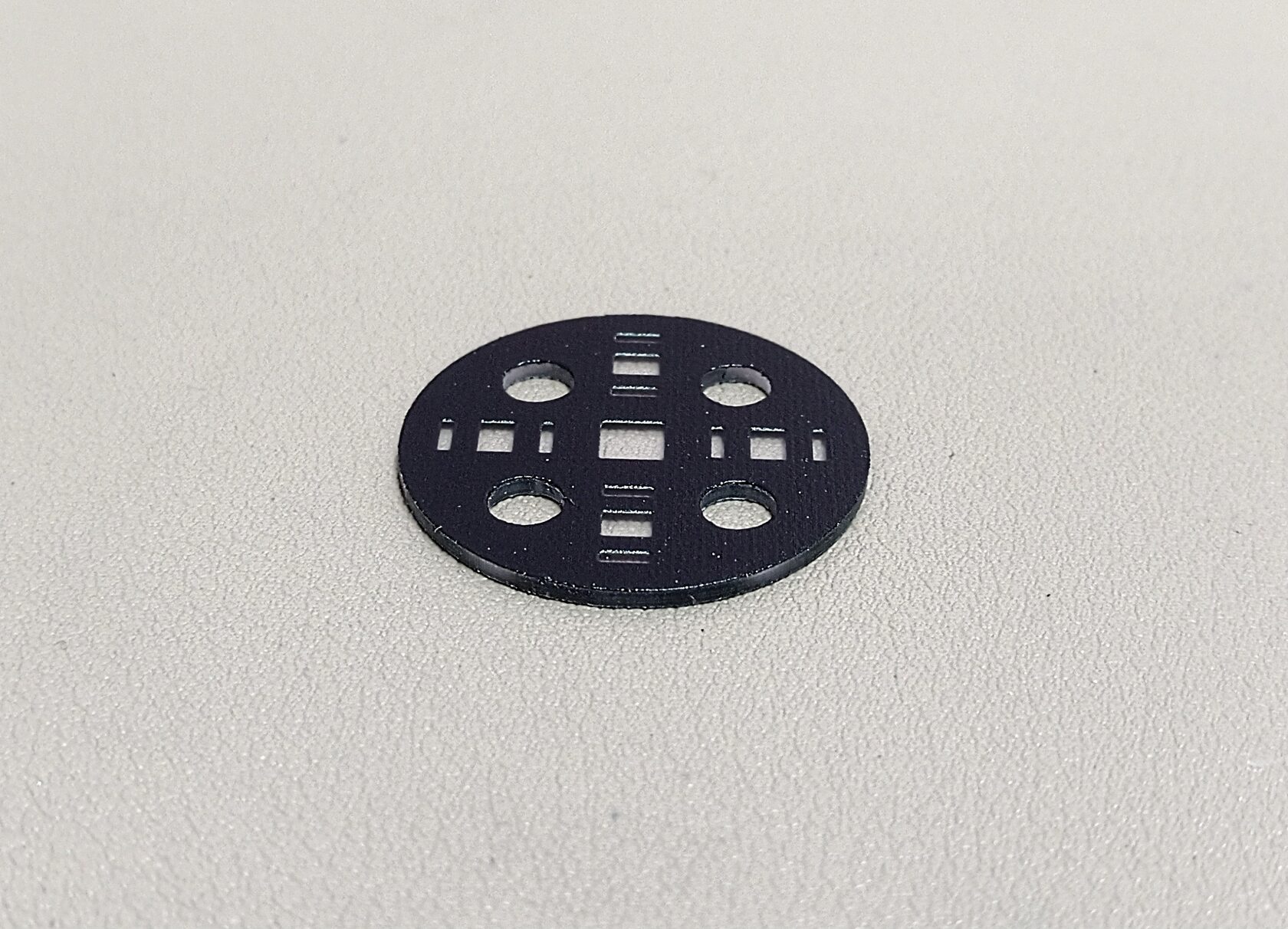

Литьем в силиконовые формы также были выполнена нижняя часть корпуса часов, а для имитации стекла использовали лазерную резку поликарбоната. С помощью УФ печати нанесли черную маску.

Все детали были переданы заказчику на сборку. Результат на фотографиях.