В этой статье мы расскажем вам о том, как создается мелкая серия изделий при участии 3D-печати, вакуумного литья в силикон и серьезного подхода к производству. Эта история началась как и множество других с обращения за 3D-печатью прототипа запатентованного изделия под названием «Clap Cap».

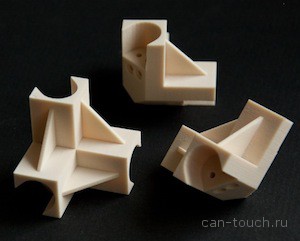

У Евгения уже была готовая 3D-модель, и оставалось лишь напечатать ее из белого прочного пластика PA2200 (полиамида) при помощи технологии выборочного лазерного спекания (selective laser sintering). Но в готовом прототипе были обнаружены некоторые недостатки, их нужно было исправить в 3D-модели.

Быстрое прототипирование. Этап 1: 3D-моделирование

Изначальная задача создания прототипа выросла до большей: производство малой серии готовых изделий при помощи вакуумного литья в силикон. Для этого необходимо было пройти через несколько этапов: создание 3D-модели, создание мастер-модели, создание силиконовой формы, вакуумная отливка изделий. Первой задачей стало внесение изменений в 3D-модель «Clap Cap». Малая серия изделий создавалась для участия в конкурсе стартапов от «Forbes» и, в частности, предназначалась для раздачи потенциальным инвесторам.

Быстрое прототипирование. Этап 2: создаем мастер-модель

После того, как 3D-модель была готова и согласована с Евгением, пришла очередь технологий 3D-печати. Для изготовления мастер-модели в качестве материала был выбран полупрозрачный пластик Visijet Crystal (фотополимер), так как требовалась высокая точность: 3D-модель содержала мелкие детали, в частности телефонный номер. При помощи метода многоструйного моделирования (multi-jet modeling) мастер-модель обрела объем:

Быстрое прототипирование. Этап 3: вакуумное литье в силикон

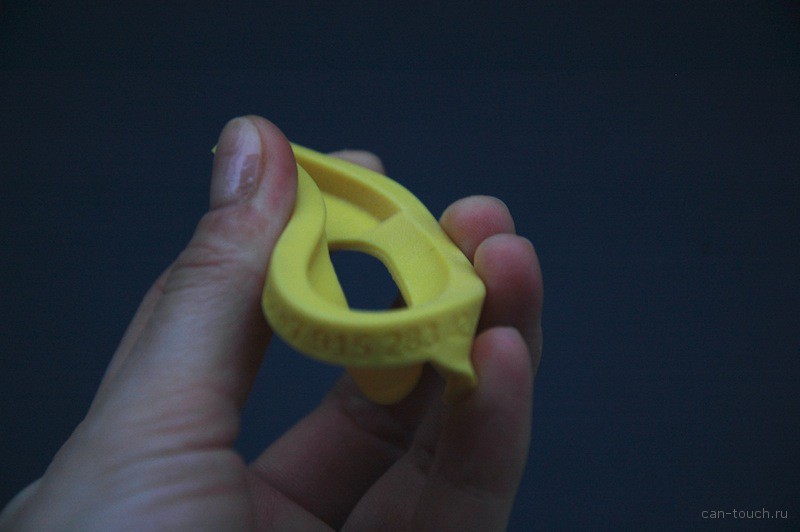

После одобрения готовой мастер-модели мы приступили к финальному этапу: производство малой серии при помощи вакуумного литья. С готовой мастер-модели было снято несколько силиконовых форм (количество снимаемых форм зависит от нужного количества готовых деталей), с их помощью была отлита небольшая серия уже полностью готовых к использованию Clap Cap’ов. В итоге у нас на руках было несколько готовых к конкурсу и знакомству с инвесторами готовых изделий-визиток:

Они получились гибкими, так как для литья использовалась резина с показателем жесткости по Шору, равной 70.

Евгений был доволен полученным результатом: «Результат и подход Ваших сотрудников очень порадовал! Оперативно! Особую благодарность хотим выразить Василию!»

Если вас заинтересовала возможность создания малой серии изделий, то основную информацию вы можете найти на нашей странице, посвященной вакуумному литью в силикон, а если у вас остались вопросы, то задавайте их на info@can-touch.ru.

Посмотрите, что еще можно создать при помощи 3D-печати:

Создаем держатели ламп при помощи 3D-печати

Готовый концептуальный продукт: 3D-печатные оправы для очков в сочетании с пробковым деревом