Каждая технология 3D-печати обладает определённым уникальным преимуществом. Некоторые позволяют печатать чрезвычайно прочные металлические детали, а некоторые весьма экономичны и дают возможность создавать прототипы за считанные часы. Такое специфическое преимущество есть и у технологии SLS – она придаёт напечатанным предметам превосходные механические свойства. Благодаря этому SLS прекрасно подходит для создания функциональных деталей — чрезвычайно прочных объектов, которые являются частью комплексных механизмов и испытывают сложные динамические нагрузки.

Для 3D-печати таких деталей чаще всего применяются различные вида полиамида. В зависимости от стоящих перед изделием задач, это может быть как обычный полимерный порошок, например, полиамид PA2200, так и специализированный. Например:

- угленаполненный полиамид — позволяет снизить вес готовой конструкции, не теряя механических свойств;

- стеклонаполненный полиамид — подходит в том случае, когда вес, наоборот, не является критическим фактором и позволяет расширить физико-механические свойства изделия, обладает повышенной прочностью;

- металлонаполненный полиамид — специальный материал для решения особых задач. Например, он может применяться для создания деталей с антирадиационной защитой.

Общий плюс полиамидов — они обеспечивают высокое качество и повторяемость готовых деталей, а выращенные из них изделия практически не требуют пост-обработки и подгонки. Функциональные детали, напечатанные из полиамида по технологии SLS, имеют высокое разрешение, обладают гибкостью и термостабильностью, а в плане прочности конкурируют с деталями, созданными по традиционным технологиям — например, литьём под давлением.

Использование SLS обеспечивает выращенным деталям ещё одно важное преимущество. Оно заключается в отсутствии материалов поддержки (их роль играют слои неспечённого полимера). Благодаря этому, в SLS-машине можно печатать функциональные детали сложнейшей геометрии, которая была бы недостижима при использовании других технологий производства. Также, отсутствие поддержек устраняет риск повреждения готовой детали.

Примеры использования SLS-технологии

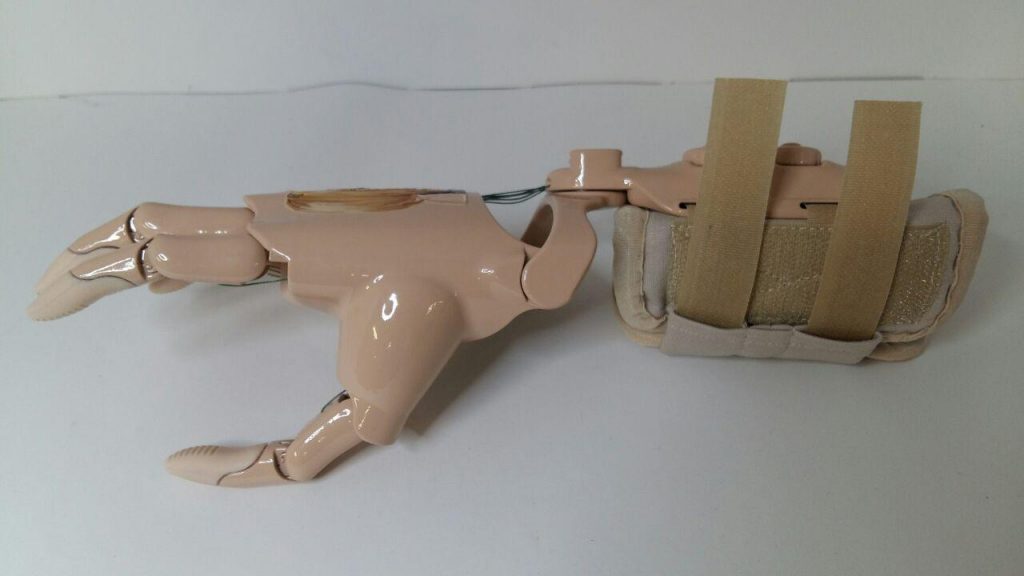

В портфеле историй Can Touch есть несколько проектов, связанных с печатью таких функциональных деталей, которыми мы искренне гордимся. Один из них — это создание доступных 3D-печатных протезов. Этот проект чрезвычайно важен для нас, поскольку на сегодняшний день сфера протезирования не может предложить людям экономичный, лёгкий и функциональный протез — а те, что есть на рынке, стоят фантастических денег и предъявляют пациенту целый ряд требований. 3D-печать может произвести революцию в этой области, дав миллионам людей доступные протезы, напечатанные для каждого из них по личным меркам.

Мы прошли долгий путь совершенствования наших протезов. На каждом этапе мы анализировали свою работу, учитывали недостатки и исправляли ошибки. Сперва мы использовали технологию послойного наплавления (FDM), но она не устроила нас качеством поверхности напечатанных деталей, и тем, что требовала много пост-обработки. Поэтому мы перешли на селективное лазерное спекание (SLS), которое по умолчанию лишено этих недостатков.

Каждая деталь протеза (а мы начали с протезов рук) является частью механизма, который состоит из множества сложных подвижных элементов. К ним предъявляются особые требования — они должны быть прочными, лёгкими, износостойкими, способными выдерживать постоянные и динамические нагрузки. Попробуйте представить, сколько раз за день вы шевелите пальцами. А ведь в протезе все эти нагрузки передаются не на упругую плоть, а на твёрдый пластик.

Первую модель своего протеза мы создали в далёком 2014 году. В то время это был чистой воды эксперимент — мы никогда прежде не печатали ничего подобного. Но проба пера оказалась чрезвычайно удачной — уже тот, самый первый и самый простой протез неожиданно для нас удостоился престижной международной премии Social Impact Award 2014. С тех пор мы внесли в технологию его производства множество улучшений.

Создавая протез по технологии SLS, мы решаем сразу несколько задач. Во-первых, мы добиваемся высокой скорости процесса — за неделю можно создавать 3-4 опытных образца (и это только на одной SLS-машине). Во-вторых, мы снижаем себестоимость отдельного изделия — они получаются на порядок дешевле медицинских аналогов, созданных по традиционным технологиям. Это очень важно, например, при создании протезов для детей, ведь растущему ребёнку необходимо менять свою новую «часть тела» каждые полгода-год.

Приятный бонус: протезирование, как правило, является вынужденной мерой, которая позволяет вернуть людям утраченные конечности. Но им нашлось и дополнительное применение — протез можно превратить в биохакерский инструмент, который расширяет возможности своего владельца. Так, например, мы успешно интегрируем в напечатанные конечности специальные держатели для различных предметов, вроде смартфонов или фонариков. Другие же производители вставляют в “синтетические руки” эластичные аккумуляторы, смарт-дисплеи, чипы бесконтактной оплаты и даже навигационные модули.

За нашими плечами — сотни успешно выполненных заказов на 3D-печать самых необычных и сложных деталей. Если вам нужно экономично напечатать целую серию деталей, или вы хотите вырастить единственный (но очень ценный!) предмет — напишите нам, и мы обязательно найдём, что вам предложить! А если так получилось, что вы лишились пальцев или конечности (жизнь непредсказуема!) — то позвоните нам немедленно! Мы работаем в тесной связке с нашей дочерней компанией “Моторика” — лучшими российскими экспертами по созданию бионических протезов. И пусть вас не пугает мысль “лучший — значит, дорогой”. Позвоните нам, и мы расскажем вам, как получить государственную субсидию на покупку столь нужного для вас протеза.