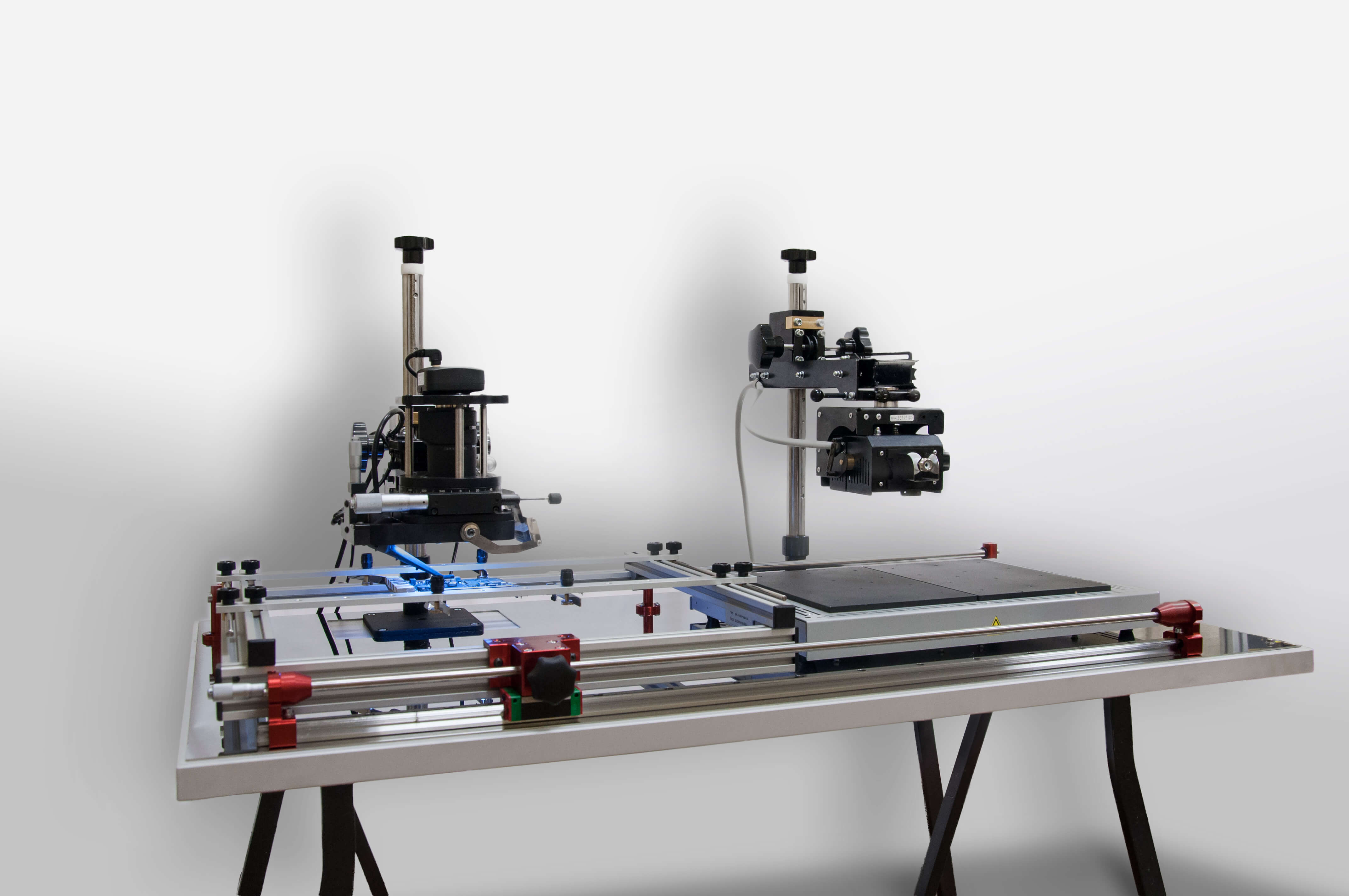

Недавно мы имели опыт общения с командой компании ТЕРМОПРО. Перед нами стояла задача создать детали из пластмассы для их детища – инфракрасной паяльной станции ИК-650 ПРО.

Эта машина предназначена для пайки микросхем разных типов (в том числе и размером менее 60х60мм), она поддерживает технологию бессвинцовой пайки, не требует калибровки, а также обладает рядом других значительных преимуществ как для профессионалов, так и для начинающих мастеров по ремонту печатных плат ноутбуков, видеоприставок, материнских и серверных печатных плат, плат телевизоров, мониторов, смартфонов, планшетных компьютеров, фотоаппаратов, а также плат промышленного, коммуникационного и другого сложного оборудования.

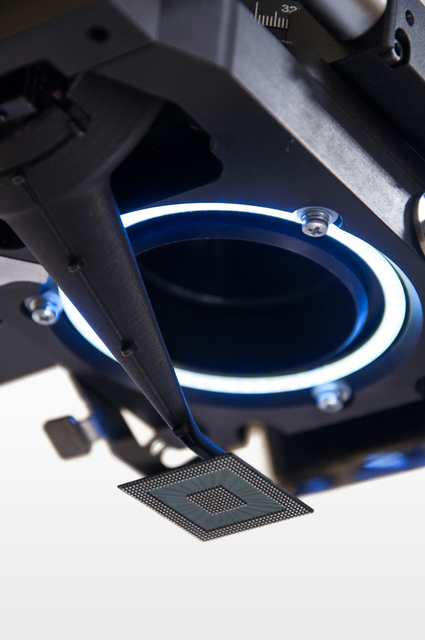

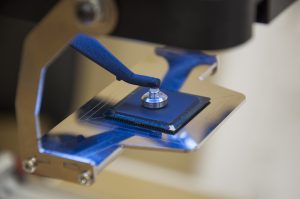

Было бы лукавством отрицать, что нам не захотелось приложить руку к созданию такого сложного и полезного устройства. Поэтому, как только к нам обратились с просьбой изготовить пластмассовую деталь, мы сразу воодушевились. Эта деталь – сменные вакуумные держатели, которые мы ласково прозвали «клювиками», и посмотрев на фото ниже, вы легко догадаетесь, почему:

Нашим «клювикам» предстояло находиться под видеокамерой и выполнять немаловажную функцию удержания микросхемы с малым зазором над печатной платой во время процесса видеосовмещения (так, чтобы не сильно перекрывать обзор микросхемы).

Почему же к 3D-печати решили прибегнуть только в случае с «клювиками»? В ответ на этот вопрос в голову лезут очевидные преимущества 3D-печати – скорость, простота, сравнительно невысокая цена.

Однако дело не столько в этом, сколько в проблематичности изготовления пластмассовой детали, которая имеет особую форму и специальное назначение (в данном случае, напоминаем, что наши «клювики» — это, в первую очередь, вакуумные держатели). Внутри детали находятся каналы, позволяющие ей исполнять свою главную функцию, а изготовить эти каналы, кроме как при помощи 3D-печати, довольно трудно.

Наша задача была упрощена тем, что детали не нужно проектировать «с нуля», их достаточно лишь доработать под требования технологии 3D-печати – выборочное лазерное спекание (SLS).

Выбор этого материала был обусловлен более высокой прочностью полиамида, которая необходима для этой детали.

В этом и состоит главная проблема российского инжиниринга – руководители «старой закалки» не всегда положительно относятся к переменам, особенно к таким глобальным, как появление 3D-принтеров и в целом 3D-технологий. Вместо обращения за помощью к компаниям, специализирующимся на 3D-печати, они усложняют себе задачу даже на уровне деталей. Многих из них не покидает мысль о том, что деталь, созданная машиной, не может быть такой же прочной и надежной, как та, которая выполнена человеком.

Но с каждым днем аддитивные технологии все больше показывают свои преимущества. Мы помогли в реализации сложного устройства, и упростили его создание для инженеров-конструкторов. Вместо сложной ювелирной работы по вырезанию необходимых каналов внутри детали, им достаточно было предоставить нам наработанные чертежи и выбрать материал для печати.

3D-печать пластиковой детали — постепенный отказ от устаревших методов производства

Смена парадигмы конструкторского мышления могла бы существенно упросить процесс большинства российских производств. Отказ от устарелых методов (особенно в пользу уже доказавшей свои возможности 3D-технологии) производства и переход к более новым и выгодным стратегиям должен пропагандироваться и осуществляться в ближайшее время. Да, не следует доверять всему новому, тому, что еще не проверено на практике, но, когда речь идет об аддитивных технологиях, практически нет рисков, ведь, несмотря на свою относительную новизну, в какой бы отрасли они не были применены, все ведет к максимизации положительных и минимизации отрицательных результатов.

Сейчас деятельность большинства российских компаний и исследовательских центров, так или иначе связанных с аддитивными технологиями, на деле сводится к работе с зарубежными оборудованием и материалами. К сожалению, на долю нашей страны, по оценке Wohlers, пока приходится лишь около 2% 3D-принтеров, установленных в мире с 1988 по 2012 год.

3D-печать – это, конечно же, лишь одна из многих технологий. Однако она имеет несколько важных преимуществ по сравнению, например, с фрезерованием с помощью станков с ЧПУ:

- с помощью 3D-печати намного быстрее и дешевле создавать сложные корпуса приборов;

- 3D-печать – это практически безотходное производство;

- при 3D-печати достигаеется наиболее высокая точность (в то время как фрезеровка с точностью в 10 мкм недостижима).

Единственным и основным преимуществом фрезеровки, в отличие 3D-печати, является прочности изделия, которая зависит от исходной болванки. Но и в этом отношении уже ведутся активные исследования, уже предоставившие хорошие наработки.

Мы прикладываем всевозможные усилия для развития 3D-технологий в нашей стране и готовы сотрудничать с компаниями, которые хотят попробовать что-то новое, минимизировать свои затраты или просто идти в ногу со временем. Сейчас все более и более востребованными становятся специалисты в области 3D-технологий, и мы активно работаем над повышением квалификации своих специалистов.

Помимо собственного производства, наша компания имеет собственное конструкторское бюро.

У специалистов бюро есть установка на умение производить изделие различными способами. Они просчитывают, какой способ сделает изделие или деталь надежнее, прочнее, легче или дешевле, в зависимости от цели. Индивидуальный подход к каждому заказу может помочь сократить сроки на запуск, повысить ремонтопригодность и надежность изделия.

Если у вас есть задача, которую слишком сложно, дорого или долго решать традиционными способами, предлагаем вам взглянуть на мир чуть шире и рассмотреть 3D-печать в качестве варианта реализации. Наши инженеры помогут вам выбрать подходящий материал и проконсультируют по всем интересующим вас вопросам, от моделирования до производства. info@can-touch.ru